Zubehör für i3D

Prüfspitzen und Verbrauchsmaterialien:

#1 Verbrauchsmaterialien i3D

Prüfspitze Typ A

Hochpräzisions-Indenter (Diamant) zur Durchführung des Eindringverfahrens nach DIN SPEC 4864.

#2 Verbrauchsmaterialien i3D

Prüfspitze Typ B

Hochpräzisions-Indenter (Diamant) zur Durchführung des Eindringverfahrens nach DIN SPEC 4864.

#3 Verbrauchsmaterialien i3D

Prüfspitze Typ C

Hochpräzisions-Indenter (Diamant) zur Durchführung des Eindringverfahrens nach DIN SPEC 4864.

#4 Verbrauchsmaterialien i3D

Festigkeitsplatte (weich)

Festigkeitsplatte zur Kalibrierung von i3D Geräten. Zustand liegt im mittleren Festigkeitsbereich ca. 200 bis 300 MPA.

#5 Verbrauchsmaterialien i3D

Festigkeitsplatte (mittel)

Festigkeitsplatte zur Kalibrierung von i3D Geräten. Zustand liegt im mittleren Festigkeitsbereich ca. 500 bis 700 MPA.

#6 Verbrauchsmaterialien i3D

Festigkeitsplatte (fest)

Festigkeitsplatte zur Kalibrierung von i3D Geräten. Zustand liegt im mittleren Festigkeitsbereich ca. 1100 bis 1200 MPA.

Härtevergleichsplatten

Härtevergleichsplatten sind ein unverzichtbares Werkzeug für die regelmäßige und präzise Überprüfung Ihrer Härteprüfgeräte im Rahmen des Qualitätsmanagements. Gemäß den internationalen Normen DIN EN ISO 6506 (Brinell), DIN EN ISO 6507 (Vickers), DIN EN ISO 6508 (Rockwell) und DIN EN ISO 4545 (Knoop) müssen periodische Prüfungen mit kalibrierten und zertifizierten Härtevergleichsplatten durchgeführt und dokumentiert werden, um die Genauigkeit der Härteprüfungen zu gewährleisten.Wenn Sie Härtevergleichsplatten online kaufen, sollten Sie auf höchste Qualität und zuverlässige Kalibrierung achten. Unsere Härtevergleichsplatten bieten Ihnen eine minimale Härteabweichung und werden nach UKAS-Standards kalibriert, um Ihre Prüfergebnisse stets präzise und normgerecht zu halten.

Die Verwendung von Härtevergleichsplatten ist besonders wichtig, um systematische Messabweichungen zu vermeiden. Nach jeder Änderung der Maschineneinstellungen, wie z.B. dem Wechsel des Prüfverfahrens oder Eindringkörpers, ist eine erneute Prüfung notwendig. Auch die tägliche Überprüfung durch mindestens ein oder zwei Prüfeindrücke je Härteskala ist vorgeschrieben und wird bei Audits häufig überprüft.

Mit unserem Angebot an Härtevergleichsplatten online bestellen Sie problemlos die passende Lösung für Ihre Anwendung. Wir bieten Platten für alle gängigen Härteprüfverfahren, von Vickers und Rockwell bis hin zu Knoop und Brinell, und beliefern weltweit Branchen wie Luft- und Raumfahrt, Automobilbau, Maschinenbau und Medizintechnik.

Sichern Sie die Genauigkeit und Zuverlässigkeit Ihrer Härteprüfgeräte und bestellen Sie jetzt hochwertige Härtevergleichsplatten direkt bei uns online!

Härtevergleichsplatten zur Kalibrierung von Härteprüfgeräten.

Auswahl an Platten für Rockwell HRC:

#9 Härtevergleichsplatten

Rockwell 25 HRC

Rockwell 25 HRC, nach DIN EN ISO 6508 mit DAkkS Kalibrierschein

#10 Härtevergleichsplatten

Rockwell 30 HRC

Rockwell 30 HRC, nach DIN EN ISO 6508 mit DAkkS Kalibrierschein

#11 Härtevergleichsplatten

Rockwell 35 HRC

Rockwell 35 HRC, nach DIN EN ISO 6508 mit DAkkS Kalibrierschein

#12 Härtevergleichsplatten

Rockwell 40 HRC

Rockwell 40 HRC, nach DIN EN ISO 6508 mit DAkkS Kalibrierschein

#13 Härtevergleichsplatten

Rockwell 45 HRC

Rockwell 45 HRC, nach DIN EN ISO 6508 mit DAkkS Kalibrierschein

#14 Härtevergleichsplatten

Rockwell 50 HRC

Rockwell 50 HRC, nach DIN EN ISO 6508 mit DAkkS Kalibrierschein

#15 Härtevergleichsplatten

Rockwell 55 HRC

Rockwell 55 HRC, nach DIN EN ISO 6508 mit DAkkS Kalibrierschein

#16 Härtevergleichsplatten

Rockwell 60 HRC

Rockwell 60 HRC, nach DIN EN ISO 6508 mit DAkkS Kalibrierschein

#17 Härtevergleichsplatten

Rockwell 65 HRC

Rockwell 65 HRC, nach DIN EN ISO 6508 mit DAkkS Kalibrierschein

#18 Härtevergleichsplatten

Vickers 110 HV1

Vickers 110 HV1, nach DIN EN ISO 6507 mit DAkkS Kalibrierschein

#19 Härtevergleichsplatten

Vickers 110 HV2

Vickers 110 HV2, nach DIN EN ISO 6507 mit DAkkS Kalibrierschein

#21 Härtevergleichsplatten

Vickers 110 HV10

Vickers 110 HV10, nach DIN EN ISO 6507 mit DAkkS Kalibrierschein

#22 Härtevergleichsplatten

Vickers 110 HV30

Vickers 110 HV30, nach DIN EN ISO 6507 mit DAkkS Kalibrierschein

#25 Härtevergleichsplatten

Brinell 110 HBW1/10

Brinell 110 HBW1/10 nach DIN EN ISO 6506 mit DAkkS Kalibrierschein

#26 Härtevergleichsplatten

Brinell 110 HBW1/30

Brinell 110 HBW1/30 nach DIN EN ISO 6506 mit DAkkS Kalibrierschein

#27 Härtevergleichsplatten

Brinell 110 HBW1/5

Brinell 110 HBW1/5 nach DIN EN ISO 6506 mit DAkkS Kalibrierschein

#28 Härtevergleichsplatten

Brinell 110 HBW10/1000

Brinell 110 HBW10/1000 nach DIN EN ISO 6506 mit DAkkS Kalibrierschein

#29 Härtevergleichsplatten

Brinell 110 HBW10/3000

Brinell 110 HBW10/3000 nach DIN EN ISO 6506 mit DAkkS Kalibrierschein

Mechanische Werkstoffprüfung

#7 Werkstoffprüfung

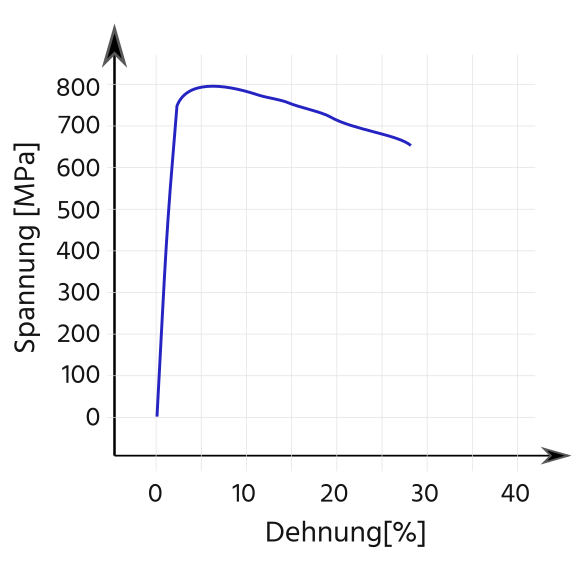

Eindruckverfahren (DIN SPEC 4864)

Das Eindruckverfahren nach DIN SPEC 4864 ermöglicht die präzise Bestimmung der Dehngrenze, Zugfestigkeit und Duktilität aus Prüfeindrücken und dient als effektive Alternative zur Zugprüfung. Es findet Anwendung bei kleinen Teilen, Schweißnähten und in der Kaltverformung und liefert wertvolle Daten für die finite Elementanalyse (FEM).

#8 Werkstoffprüfung

Mikrozugversuch (Prüfpaket aus 3-5 Proben)

Der Mikrozugversuch dient der mechanischen Charakterisierung von Werkstoffen auf der Mikroebene. Das nun entscheidende Kriterium für den Einsatz von Mikrozugversuchen ist die notwendige Betrachtung kleiner Prüfvolumina im Bereich von wenigen Millimetern bis herunter zu Mikrometern. Bei zunehmender Miniaturisierung von mechanisch belastenden Systemen ist die Kenntnis über das Verformungs- und Festigkeitsverhalten in diesem Skalenbereich entscheidend wichtig.

#9 Werkstoffprüfung

Härteprüfung nach Vickers

Die Härteprüfung nach Vickers misst die Materialhärte mittels eines Diamantpyramiden-Druckkörpers. Sie wird häufig in der Metallbearbeitung, der Werkzeugherstellung und der Materialforschung eingesetzt, z.B. für Stahl und Keramiken.

#10 Werkstoffprüfung

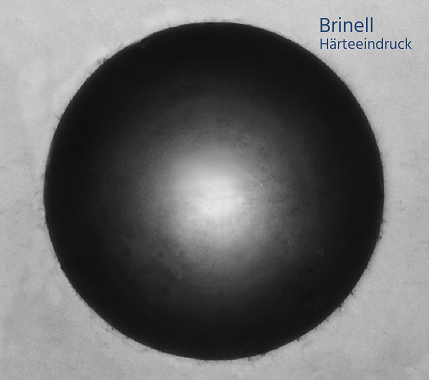

Härteprüfung nach Brinell

Die Brinell-Härteprüfung bewertet die Materialhärte durch Eindrücken einer Stahlkugel unter definiertem Druck. Sie findet Anwendung in der Metallindustrie, insbesondere für Gusseisen und Stahllegierungen, um deren Festigkeit zu bestimmen.

#11 Werkstoffprüfung

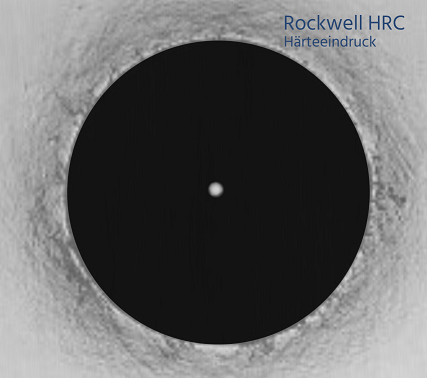

Härteprüfung nach Rockwell HRC

Die Rockwell-Härteprüfung nach HRC misst die Härte von Materialien, indem ein konischer Diamant in die Oberfläche gedrückt wird. Sie wird häufig in der Fertigung und Qualitätssicherung eingesetzt, beispielsweise für Metalle und Kunststoffe, um deren Härte schnell zu bestimmen.

#12 Werkstoffprüfung

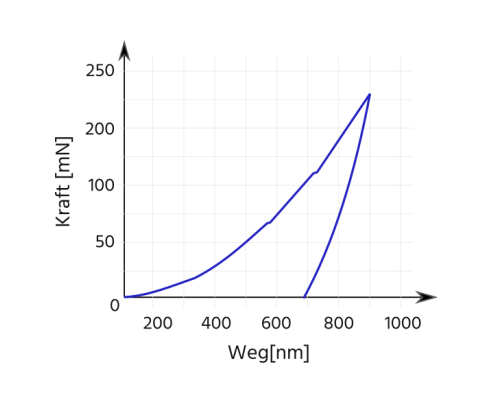

Instrumentierte Eindringprüfung

Die instrumentierte Eindringprüfung ist eine Methode zur Analyse der mechanischen Eigenschaften von Materialien, die besonders in der Werkstoffforschung und -prüfung von Bedeutung ist. Dieses Prüfverfahren ermöglicht eine präzise Bewertung des Kraft-Weg-Verlaufs und dient der Charakterisierung von Härte, elastischen Eigenschaften sowie der Ableitung von Aussagen zu Festigkeiten.

Optische 3D-Messungen

#1 optische 3D Messung

Rauheitsmessung

Die Rauheitsmessung (Oberflächenmessung) dient der Ermittlung der Oberflächenrauheit. Dazu wird ein zwei- oder dreidimensionales Profil der Oberfläche vermessen. Daraus werden mit Hilfe standardisierter Verfahren verschiedene Rauheitskenngrößen berechnet, die die Oberflächenrauheit charakterisieren.

#2 optische 3D Messung

Topographiemessungen

Erfassung von Oberflächenprofilen und -strukturen, um dreidimensionale Höhenbilder von Oberflächen zu erstellen. Dies ist entscheidend für die Bewertung von Materialien wie Halbleitern, Mikrochips und anderen fein strukturierten Bauteilen.

#3 optische 3D Messung

Planaritätsprüfung

Die Planaritätsprüfung ist ein entscheidender Prozess zur Bestimmung der Flachheit von Oberflächen, der besonders in der Halbleiterindustrie und der Fertigung optischer Komponenten wie Linsen und Spiegeln von Bedeutung ist. Durch präzise Messmethoden ermöglicht die Planaritätsprüfung die Identifizierung von Unregelmäßigkeiten und sorgt somit für die Qualität und Funktionalität der Produkte.

#4 optische 3D Messung

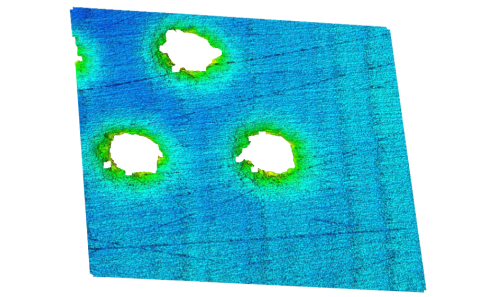

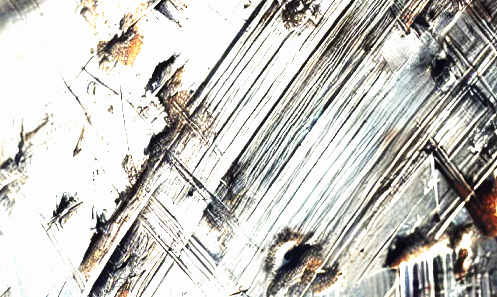

Abriebuntersuchungen

Verschleiß- und Abriebuntersuchungen sind essenzielle Verfahren zur Bewertung von Verschleiß an Oberflächen und Materialien, die entweder durch spezifische Tests oder durch Langzeitnutzung hervorgerufen werden. Diese Analysen sind entscheidend, um die Haltbarkeit und Qualität von Werkstoffen oder Beschichtungen zu bewerten und potenzielle Schwachstellen zu identifizieren.

#5 optische 3D Messung

Defekt- und Fehleranalyse

Die Defekt- und Fehleranalyse spielt eine zentrale Rolle bei der Erkennung und Charakterisierung von Mikrorissen, Kratzern, Partikeln oder anderen Defekten auf Oberflächen, die die Leistung und Qualität von Produkten erheblich beeinträchtigen können. Eine präzise Identifikation dieser Mängel ist entscheidend für die Qualitätssicherung und ermöglicht es Unternehmen, gezielte Maßnahmen zur Fehlerbehebung einzuleiten.