Schraubenprüfung – Festigkeit prüfen, ohne die Schraube zu zerstören

Die mechanische Schraubenprüfung zur Ermittlung der Festigkeit erfolgt traditionell auf zerstörende Weise. Schrauben verschiedenster Typen werden gemäß definierten Festigkeitsklassen hergestellt – ein entscheidendes Qualitätsmerkmal für sichere Verbindungen in technischen Anwendungen. Üblicherweise kommen hierfür Zugversuche zum Einsatz, um Parameter wie die Dehngrenze (Rp0,2) und die Zugfestigkeit zu bestimmen.

Gerade bei kleinen Schrauben stoßen klassische Prüfverfahren an ihre Grenzen: Die Proben sind schwer zu handhaben, der Prüfaufwand hoch – und die Schrauben danach nicht mehr verwendbar. Alternativ kann die Härteprüfung helfen; teils lassen sich über Umrechnungsformeln Härtewerte in Zugfestigkeiten überführen.

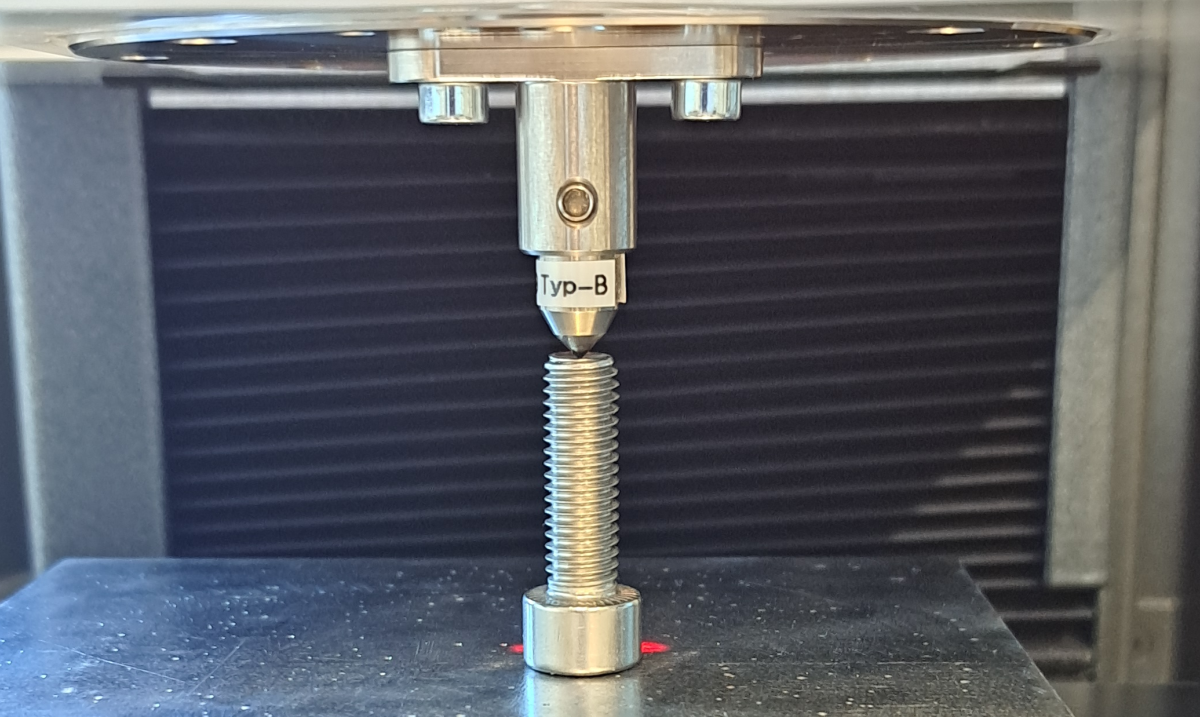

Testawell bietet Ihnen eine innovative Lösung zur zerstörungsarmen Festigkeitsprüfung von Schrauben. Mithilfe eines genormten Eindruckverfahrens (DIN SPEC 4864) werden gezielt präzise Eindrücke im Mikrometerbereich erzeugt, um mechanische Kennwerte wie Dehngrenze und Zugfestigkeit direkt zu ermitteln – ganz ohne Beeinträchtigung der Schraubenfunktion. Die geprüften Schrauben bleiben einsatzfähig.

Einblicke in Schraubenprüfung

Hier finden Sie eine Übersicht zu den unten folgenden Abschnitten:Ergebnisse

Das Verfahren erlaubt eine schnelle, zuverlässige und bauteilschonende Prüfung – ideal für große Serien, kleine Schrauben oder vollautomatisierte Prüfprozesse. Lange Wartezeiten und Ausschuss gehören der Vergangenheit an.

Beispielhaft sehen Sie hier das Ergebnis einer Prüfung einer Edelstahlschraube. Die gemittelte Spannungs-Dehnungskurve basiert auf vier Eindrücken. Die ermittelten Festigkeitskennwerte lauten:

-

RIp0,2: 1211 MPa

-

RIm: 1250 MPa

Nutzen

-

Zerstörungsarme Prüfung: Schrauben können auf ihre mechanischen Eigenschaften geprüft werden, ohne dass sie beschädigt oder in ihrer Funktion eingeschränkt werden.

-

Hohe Prüfgeschwindigkeit: Die schnelle Durchführung ermöglicht es, große Stückzahlen effizient zu prüfen – ideal für Serienfertigung oder 100%-Kontrollen.

-

Wiederverwendbarkeit: Da die Eindrücke nur wenige Mikrometer tief sind (ca. 35 µm), können die geprüften Schrauben problemlos weiterverwendet werden.

-

Kosten- und Zeitersparnis: Der Verzicht auf zerstörende Prüfverfahren sowie die Wiederverwendbarkeit der Schrauben senken sowohl Material- als auch Prozesskosten erheblich.

-

Präzise Festigkeitsbestimmung: Dehngrenze und Zugfestigkeit werden direkt und zuverlässig am realen Bauteil bestimmt – ohne Schätzung, Umrechnung oder destruktive Tests.

Herausforderungen bei klassischer Prüfung (Pain Points):

-

Aufwendige und teure Prüfverfahren: Gerade bei kleinen Schrauben ist die Durchführung klassischer Zugversuche mit hohem technischen Aufwand und Kosten verbunden.

-

Zerstörung der Schrauben: Nach klassischen Prüfverfahren sind Schrauben unbrauchbar – ein kostspieliger Verlust, besonders bei hochwertigen Verbindungselementen.

-

Begrenzte Prüfgeschwindigkeit: Konventionelle Prüfverfahren benötigen viel Zeit – ein Nachteil bei hohen Stückzahlen oder bei Bedarf an 100%-Kontrolle.

Technische Besonderheiten und Differenzierungsmerkmale

-

Zerstörungsfreie Prüfung von kleinen Schrauben: Das innovative Eindruckverfahren erzeugt minimale Spuren, die die Funktionalität der Schraube nicht beeinflussen.

-

Hohe Präzision: Die Prüfung erfolgt direkt am Bauteil und erlaubt eine exakte Festigkeitsbewertung – ohne Umwege oder aufwendige Laborversuche.

-

Automatisierbarkeit: Der gesamte Prüfprozess kann vollständig automatisiert werden, wodurch sich Prüfkapazitäten deutlich erhöhen und Personalressourcen geschont werden.

-

Flexibel integrierbar: Das Verfahren ist kompatibel mit unterschiedlichsten Schraubentypen und metallischen Werkstoffen.