Begriffsdefinition der Härte

Härte ist der mechanische Widerstand, den ein Werkstoff dem Eindringen eines härteren Prüfkörpers entgegensetzt.Die Härteprüfverfahren

Bei der Härteprüfung sind einzelne Prüfverfahren voneinander zu unterscheiden. Es können die statischen und dynamischen Verfahren und Sonderverfahren unterschieden werden. Bei den quasi statischen Verfahren wird die Kraft gleichbleibend und allmählich zunehmend aufgebracht. Diese Vorgehensweise resultiert in einer definierten Kraft-Aufbringzeit und einer Haltezeit. Die dynamischen Härteprüfverfahren kennzeichnen sich dagegen durch eine schlagartige Kraftaufbringung und finden Ihren Einsatz häufiger in der mobilen Anwendung. Auf folgende Härteprüfverfahren wird in diesem Text näher eingegangen:- Härteprüfung nach Brinell nach DIN EN ISO 6506-1

- Härteprüfung nach Vickers nach DIN EN ISO 6507-1

- Härteprüfung nach Rockwell nach DIN EN ISO 6508-1

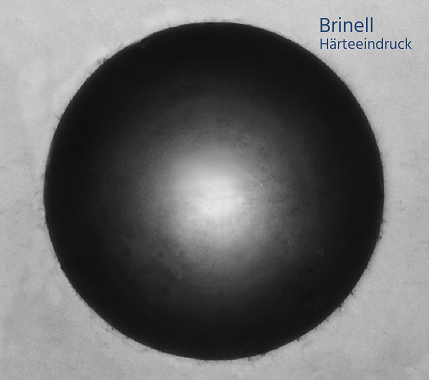

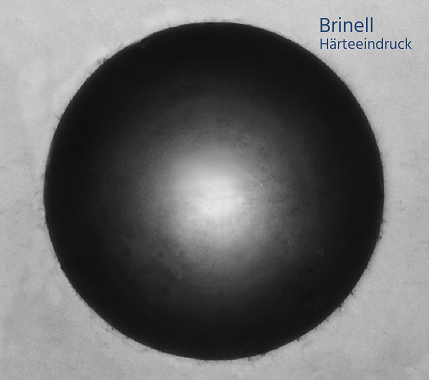

Härteprüfung nach Brinell:

Bei der Härteprüfung nach Brinell wird eine Hartmetallkugel auf eine präparierte Probenoberfläche senkrecht gedrückt. Nachträglich werden optisch zwei im rechten Winkel zueinander liegende Durchmesser des verbleibenden Eindrucks vermessen. Die beiden Durchmesser gehen in folgende Formel zur Berechnung der Härte nach Brinell ein:

\[HBW = {0,204 * F\over \pi * D ( D - \sqrt{D^2-d^2} ) }\]

Dabei ist F die Prüfkraft, d der erzeugte Eindruckdurchmesser in der Probe, D der Kugeldurchmesser der eindringenden Kugel. Ein beispielhafter Härtewert gemäß Brinell schreibt sich folgendermaßen:

\[220 HBW 5/ 250 /30\]

Dabei ist 220 HBW der ermittelte Härtewert mittels einer Hartmetallkugel aus Wolframcarbid. Die zweite Zahl beschreibt den Kugeldurchmesser und die dritte Zahl beschreibt die eingesetzte Prüflast in kgf. Die vierte und letzte Zahl dokumentiert die Einwirkdauer der Kugel auf die Probe. Bei der Ermittlung der Härte sollte stets diese Schreibweise genutzt werden, um nachvollziehbare Messungen durchzuführen und Messergebnisse miteinander vergleichen zu können. Je nach Hersteller und Leistungsfähigkeit der Prüfgeräte bzw. Software werden die Eindruckdurchmesser automatisch über Bildverarbeitungssysteme ermittelt und entsprechende Härtewerte berechnet und dokumentiert.

Die zu wählende Prüfkraft bei der Härteprüfung nach Brinell sollte stets unter der Berücksichtigung des resultierenden Eindruckdurchmessers gemäß folgender Formel gewählt werden:

\[0,24 D < d < 0,6 D\]

Dies stellt sicher, dass der ausgeprägte Randbereich des auszumessenden Eindruckes sich nicht durch eine Wulst, aufgrund von zu hohen Prüfkräften, oder einen unscharfen bzw. sehr flachen Verlauf, aufgrund von zu geringen Prüfkräften, verfälscht. Beispielsweise würde sich bei einer zu hohen Prüfkraft eine Wulst ausbilden, die den Eindruck breiter erscheinen lässt als er tatsächlich ist. Dies könnte zur Ermittlung geringerer Härtewerte als der tatsächlichen Härte führen.

Brinell Härteprüfgeräte werden meistens konstruktiv robust ausgelegt und besitzen entsprechend hohe Standzeiten. Einige Einschränkungen sind jedoch zu nennen. Die Prüfung nach Brinell eignet sich nicht für hochfeste Werkstoffe. Weiterhin kann der Anwender durch die größeren Eindruckdurchmesser keine Härteverläufe mit geringen Messpunktabständen erzeugen. Hierfür kommt eher die Härteprüfung nach Vickers infrage.

Härteprüfung nach Vickers:

Das Härteprüfverfahren nach Vickers definiert sich durch eine besondere Prüfspitze. Sie ist eine Pyramide mit quadratischer Grundfläche und besteht aus Diamant. Der Öffnungswinkel der Vickers-Pyramide beträgt 136°. Auch bei diesem Verfahren wird die Prüfspitze senkrecht mit einer definierten Kraft in das Prüfstück bzw. die Probenoberfläche gedrückt, gehalten und wieder herausgezogen. Der verbleibende Eindruck wird anschließend in seinen beiden Diagonalen vermessen. Die Diagonalen laufen dabei zwischen den gegenüberliegenden Ecken des Eindruckes entlang. Gemäß folgender Formel ergibt sich daraus der Härtewert nach Vickers:

\[HV = {0,102 * 2F * sin 136°/2 \over \ d^2 } \]

\[=> {0,1891 * F \over \ d^2 } \]

Dabei ist d die Länge der Diagonalen. Die Schreibweise der Vickershärte definiert sich durch folgendes Beispiel:

\[500 HV 30 /20 \]

Dabei ist 500 eine beispielhafte Vickershärte. 30 ist die Zahl, welche die Prüfkraft von 30 kgf bzw. 294 N beschreibt. Die letzte Zahl beschreibt die Einwirkdauer. Ein großer Vorteil der Härteprüfung nach Vickers sind die geringen und einsatzfähigen Prüfkräfte bis hin zu 0,01 kgf. Damit lassen sich idealerweise sehr kleine Teile, Randbereiche und Schichten mechanisch gut charakterisieren.

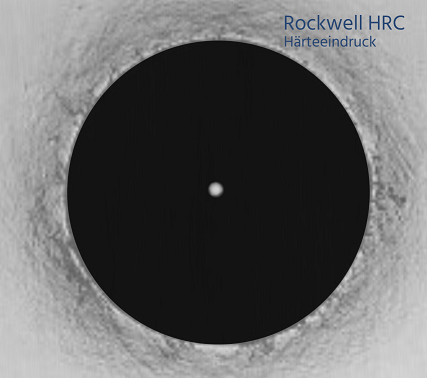

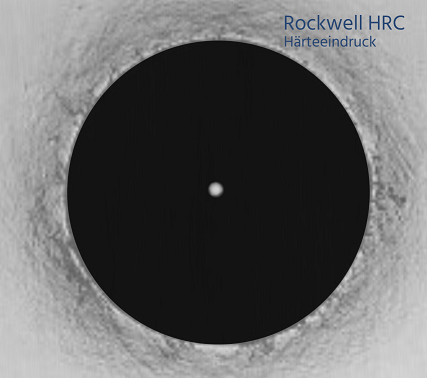

Härteprüfung nach Rockwell:

Die Härteprüfung nach Rockwell untergliedert sich in die Verfahren nach Rockwell HRA, HRB, HRC, HR15N und HR30T. An dieser Stelle wird auf die Härteprüfung nach dem Verfahren HRC näher eingegangen. Diese Prüfung nutzt ebenfalls einen Diamantprüfkörper. Sein Öffnungswinkel beträgt 120° und hat dabei eine kugelartige Spitze mit einem Radius von 200 µm. Das Besondere bei der Prüfung nach Rockwell HRC ist eine Art Tiefenmessung. Durch das senkrechte Aufbringen einer Vorlast von 98 N (ca. 10kgf) wird die Prüfspitze im Prüfkörper nivelliert. Anschließend wirkt die Hauptlast von 13773 N, um sich wieder auf die Vorlast zu stellen. Die sich einstellende Eindringtiefe der Prüfspitze zwischen Vor - und Hauptlast wird dabei von einem Wegaufnehmer vermessen. Gemäß der folgenden Formel ergibt sich die Härte nach Rockwell HRC:

\[HRC = 100 - {h \over \ 0,002 } \]

Dabei beschreibt h die Eindringtiefe. Die Prüfung nach Rockwell gilt vergleichsweise zur Prüfung nach Vickers oder Brinell als einfachere und preisgünstigere Art der Härteprüfung. Weiterhin kann das Verfahren gut für einen hohen Prüfdurchsatz automatisiert werden.

Quellen:

DIN EN ISO 6506-1, DIN EN ISO 6507-1, DIN EN ISO 6508-1

Beauftragung anfragen:

#9 Werkstoffprüfung

Härteprüfung nach Vickers

Die Härteprüfung nach Vickers misst die Materialhärte mittels eines Diamantpyramiden-Druckkörpers. Sie wird häufig in der Metallbearbeitung, der Werkzeugherstellung und der Materialforschung eingesetzt, z.B. für Stahl und Keramiken.

#10 Werkstoffprüfung

Härteprüfung nach Brinell

Die Brinell-Härteprüfung bewertet die Materialhärte durch Eindrücken einer Stahlkugel unter definiertem Druck. Sie findet Anwendung in der Metallindustrie, insbesondere für Gusseisen und Stahllegierungen, um deren Festigkeit zu bestimmen.

#11 Werkstoffprüfung

Härteprüfung nach Rockwell HRC

Die Rockwell-Härteprüfung nach HRC misst die Härte von Materialien, indem ein konischer Diamant in die Oberfläche gedrückt wird. Sie wird häufig in der Fertigung und Qualitätssicherung eingesetzt, beispielsweise für Metalle und Kunststoffe, um deren Härte schnell zu bestimmen.