Anwendungen von Nanoindentern – Präzise Einblicke in Materialeigenschaften

Einführung in die Nanoindentation

Nanoindentation ist eine hochpräzise Prüfmethode zur Bestimmung mechanischer Eigenschaften von Materialien im Mikro- und Nanometerbereich. Durch das gezielte Eindringen einer definierten Spitze in das Material lassen sich Kennwerte wie Härte, Elastizitätsmodul oder Kriechverhalten messen. Diese Technik ist besonders wertvoll in der Materialforschung, da sie zerstörungsfreie und reproduzierbare Messungen ermöglicht.

In-situ Nanoindentation – Echtzeit-Einblicke in Materialverformung

Nanoindentation misst mechanische Eigenschaften durch die Aufnahme der Last-Eindringkurve, die zeigt, wie tief ein Prüfkörper bei geringen Kräften (typischerweise unter wenigen µN) in das Material eindringt. Die Entlastungskurve gibt Aufschluss über die elastische Rückfederung des Materials, was u. a. zur Bestimmung des Elastizitätsmoduls genutzt wird.Ein entscheidender Vorteil der In-situ Nanoindentation ist die Echtzeit-Beobachtung dieses Prozesses durch Integration des Nanoindenters in beispielsweise ein Rasterelektronenmikroskop (REM) oder auch ein höher auflösendes Mikroskop. So lassen sich selbst kleinste Materialreaktionen direkt erfassen – etwa das Entstehen von Gleitebenen, Rissen oder unerwarteten Schwankungen in der Belastungskurve. Ohne Echtzeitvisualisierung könnten solche Effekte leicht mit Messrauschen verwechselt werden.

Dank der hochauflösenden In-situ-Technologie können Forscher Materialverformungen präzise analysieren und mechanische Prüfungen mit größerer Aussagekraft durchführen.

Anwendungen in der Werkstoffwissenschaft

Nanoindenter finden vielseitige Anwendung in der Materialwissenschaft und Werkstofftechnik. Typische Einsatzgebiete sind:- Metallurgie: Analyse der mechanischen Eigenschaften dünner Schichten, Gefügeuntersuchungen und Festigkeitsanalysen.

- Halbleiterindustrie: Charakterisierung von Mikrostrukturen in mikroelektronischen Bauteilen.

- Polymere und Verbundwerkstoffe: Untersuchung von Deformationen und Kriechverhalten.

- Medizintechnik: Analyse biokompatibler Materialien wie Implantate oder Knochenersatzstoffe.

Hier finden Sie eine Übersicht zu den unten folgenden Abschnitten der Anwendungen mit dem Nanoindenter

- Hochgeschwindigkeitsmessungen

- Hochtemperatur (HT) Nanoindentation

- Druckversuch an Mikrosäule

- Ermüdungsversuch an Mikrosäule

- Scratch Test

- Bruchzähigkeit

Hochgeschwindigkeitsmessungen

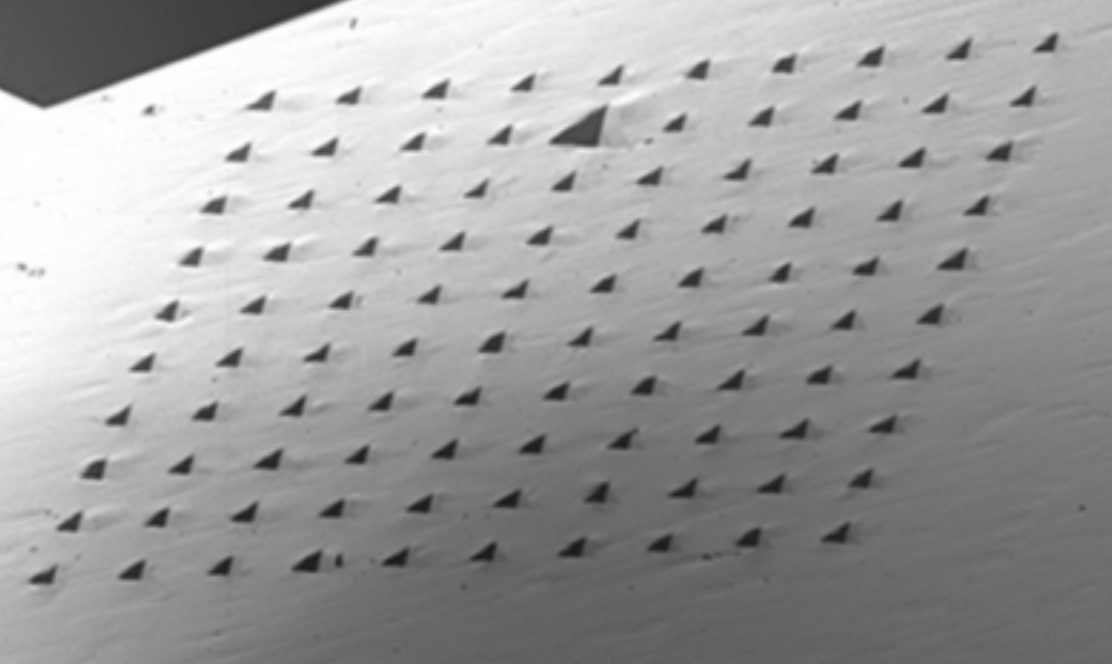

Eine Kombination aus dem Enhanced Controller (ECO) und dem Ultra High Strain Rate (UHSR) Modul ermöglicht es, Kartierungen mit sehr hoher Geschwindigkeit und beispielloser Auflösung durchzuführen. Es wird immer häufiger eingesetzt, um mehrphasige Materialien sowie Materialgrenzflächen oder Materialien mit abgestuften Eigenschaften (z.B. über eine Schweißnaht) zu kartieren. Das folgende Beispiel zeigt eine schnelle Kartierung über eine Aluminium-Inconel-Grenzfläche mit einem Diamant-Indenter. In diesem Fall wurde die Verschiebungskontrolle verwendet, um alle Eindrücke ungeachtet der Härtevariation auf ungefähr die gleiche Größe zu halten.

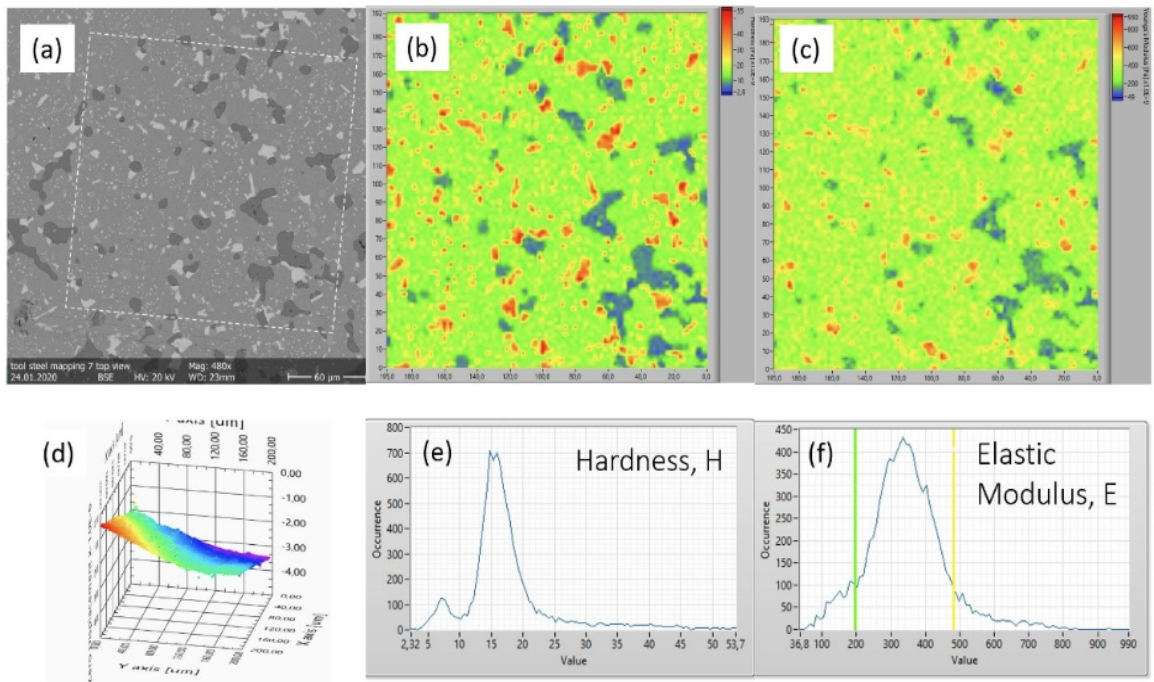

Das nächste Beispiel zeigt eine komplexere Legierung, in diesem Fall einen M3 Hochgeschwindigkeitsstahl, dessen Mikrostruktur aus primären Karbiden besteht, die in einer martensitischen Matrix verteilt sind. Körner von MnS sind ebenfalls in der Fe-Matrix vorhanden, die als feste Schmierung für eine bessere Bearbeitung hinzugefügt wurden. Die Mikrostruktur wurde auf ein 0,25 µm Finish poliert. Die 2D-Karten für Härte und elastischen Modul sind zusammen mit ihren entsprechenden Histogrammen sowie einer Darstellung der Oberflächentopographie zu sehen, die aus der Darstellung der Kontaktpunkte aller 10.000 Eindrücke erstellt wurde.

Hochtemperatur (HT) Nanoindentation

Die Hochtemperatur-Nanoindentation ist eine innovative Methode, die es ermöglicht, die mechanischen Eigenschaften von Materialien auf mikroskopischer Ebene zu untersuchen. Diese Technik ist besonders nützlich in Bereichen wie den Materialwissenschaften, Biowissenschaften, Beschichtungen und der additiven Fertigung, wo Materialien oft bei hohen Temperaturen verwendet oder verarbeitet werden.Ein wesentliches Merkmal der Hochtemperatur-Nanoindentation ist die kontrollierte Erwärmung der Probe und des Indenters auf hohe Temperaturen, typischerweise bis zu 800 °C. Um atmosphärische Einflüsse wie die Oxidation der Probe zu vermeiden, wird das Experiment häufig in einem Vakuum durchgeführt.Die Hochtemperatur-Nanoindentation eröffnet neue Wege für die Materialforschung. Durch die extrem lokalisierte Prüfmöglichkeit können tiefgreifende Untersuchungen der kinetischen Aspekte des Materialverhaltens durchgeführt werden. Dies ermöglicht es Forschern, ein tieferes Verständnis für das Verhalten von Materialien unter verschiedenen Bedingungen zu erlangen.

Darüber hinaus kann die Hochtemperatur-Nanoindentation in Kombination mit bildgebenden Verfahren wie der Rasterelektronenmikroskopie (REM) oder elektrischen Messungen eingesetzt werden. Dies ermöglicht ein umfassendes Verständnis des Materialverhaltens auf der Nanoskala. Dank jüngster Fortschritte in diesen kombinierten in-situ-Techniken ist es nun möglich, die Auswirkungen von Temperatur auf die Mikrostruktur in Echtzeit zu untersuchen und das Zusammenspiel von mechanischen, thermischen und elektrischen Effekten auf der Nanoskala zu beobachten.Die Hochtemperatur-Nanoindentation wird auch zur Untersuchung der Widerstandsfähigkeit von Materialien gegen Verformungen bei verschiedenen Temperaturen eingesetzt. Hierzu werden Stoßprüfungen und Mehrzyklus-Indentationen verwendet. Diese Techniken tragen dazu bei, die Leistungsfähigkeit von Materialien unter realen Betriebsbedingungen besser zu verstehen und zu optimieren. Insgesamt bietet die Hochtemperatur-Nanoindentation ein leistungsstarkes Werkzeug für die Materialforschung und -entwicklung.

Neben Druckprüfungen ermöglichen die von Alemnis entwickelten Hochtemperatur-Nanoindentationssysteme auch Zugprüfungen. Dies ermöglicht Hochtemperatur-Zugprüfungen von Mikroskalenproben und -strukturen, wie sie beispielsweise durch fokussierten Ionenstrahl oder Lithographie erzeugt werden. Diese Fähigkeit erweitert das Anwendungsspektrum der Hochtemperatur-Nanoindentation erheblich und ermöglicht eine noch umfassendere Charakterisierung von Materialien unter realen Betriebsbedingungen.

Druckversuch an Mikrosäule

Mikrosäulen-Kompressionstests bieten im Vergleich zu herkömmlichen instrumentierten Eindringversuchen den Vorteil eines gleichmäßigeren Spannungs-Dehnungsfeldes. Mikrosäulen können mit verschiedenen Techniken hergestellt werden und bieten ein kleines Materialvolumen mit einer sehr definierten Geometrie. Verschiedene experimentelle Variablen können die Spannungs-Dehnungseigenschaften des getesteten Materials beeinflussen. Kompressionstests werden in der Regel mit einem flachen Stempel-Eindringkörper durchgeführt, der einen etwas größeren Durchmesser als die Mikrosäule selbst hat.

Ermüdungsversuch an Mikrosäule

Ermüdungsprüfung ist ein Prozess, bei dem die Ausfallgrenze eines Materials unter Belastungen wie wiederholter axialer Belastung oder Biegung gemessen wird. Die Standard Assembly (ASA) kann für verschiedene Arten von Ermüdungstests verwendet werden, einschließlich Standard-Nanoindentation-Ermüdungstests und Hochfrequenz-Oszillations-Ermüdungstests. Die ASA kann in-situ in jedem Rasterelektronenmikroskop (SEM) montiert werden und bietet Flexibilität in Bezug auf die Probenorientierung und -konfiguration. Sie enthält verschiedene Komponenten wie einen piezoaktuierten Verschiebungskopf, einen Lastsensor und ein piezoelektrisches XY+Z Mikropositionierungssystem.

Scratch Test

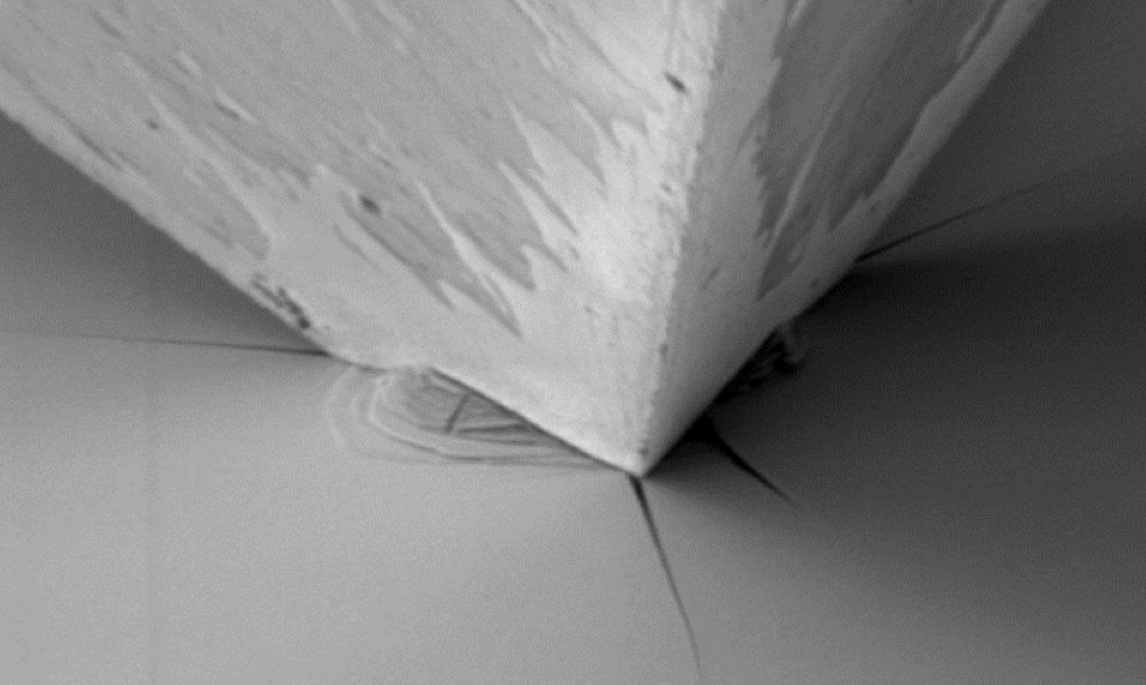

Der Kratztest ist eine Methode zur Beurteilung der Beständigkeit von Oberflächen und Schichten gegen Krafteinwirkung. Dabei wird ein Eindringkörper über eine Oberfläche gezogen, um Spannung zu erzeugen und zu beobachten, wann und wie Versagensereignisse auftreten. Diese Ereignisse können durch optische Mikroskopie, Reibungskraftvariationen, akustische Emissionen oder Änderungen in der Eindringtiefe beobachtet werden.Nicht alle Versagensereignisse sind auf eine Ablösung der Beschichtungs-Substrat-Grenzfläche zurückzuführen. Andere Arten von Versagen, wie kohäsive (zusammenhaltende) Schäden innerhalb der Beschichtung oder des Substrats, können ebenfalls wichtig sein. Der Nanoindenter ASA kann für Kratztests verwendet werden und ermöglicht die in situ SEM-Beobachtung des Kratzers in Echtzeit. Dies ist besonders nützlich, um zu verstehen, ob Risse durch Kompression oder Zug entstehen und ob eine viskoelastische Entspannung im verformten Material auftritt.

Bruchzähigkeit

Die Bruchmechanik im kleinen Maßstab ist ein wichtiges Forschungsgebiet, das sich aufgrund der Miniaturisierung von Geräten und der Untersuchung von Größeneffekten in Materialien entwickelt hat. Ein zentraler Aspekt ist die Bruchzähigkeit (Kc) von dünnen Beschichtungen, die hilft, die Leistung einer Beschichtung unter Betriebsbedingungen zu verstehen.Es gibt verschiedene Methoden zur Messung der Bruchzähigkeit, darunter mikroskalige Geometrien wie Einzelkragbalken, Doppelbalkenkragbalken und Klemmbalkenbiegung, die eine kleine Kerbe benötigen, um einen Bruch zu initiieren. Eine alternative Methode ist der nanoindentationsbasierte Ansatz, bei dem die radiale Risslänge als lineare Funktion der Indentationslast variiert. Die Bruchzähigkeit kann auch durch die Beobachtung der Risse, die sich um den verbleibenden Indentationsabdruck herum entwickeln, gemessen werden. Es gibt eine einfache Beziehung, die aus der Analyse von Lawn, Evans und Marshall abgeleitet wurde, wobei α eine empirische Konstante ist, die von der Geometrie des Indenters abhängt.