Rp0,2-Dehngrenze und Zugfestigkeit Rm prüfen - punktgenau.

Beim Eindruckverfahren geht es um die neue Prüfmöglichkeit der Rp0,2-Dehngrenze und Zugfestigkeit Rm aus Prüfeindrücken - ohne Zugversuch. Der dahinterliegende Ansatz beschreibt die Auswertung des Materialaufwurfs, erfasst mittels optischer 3D Messung, eines Eindruckes mithilfe von FEM Berechnungen. Sinngemäß verhält sich das Aufwerfen des Materials charakteristisch zu seinen mechanischen Eigenschaften, sodass im Umkehrschluss die Auswertung des Aufwurfs die Ermittlung der plastischen Fließkurve ermöglicht.Folgende Beispiele geben Ihnen einen Einblick in neue Prüfmöglichkeiten:

- Schweißnahtuntersuchung

- Umformgrade charakterisieren

- kleine Teile

- "Multisample Screening"

- Einhärtetiefe

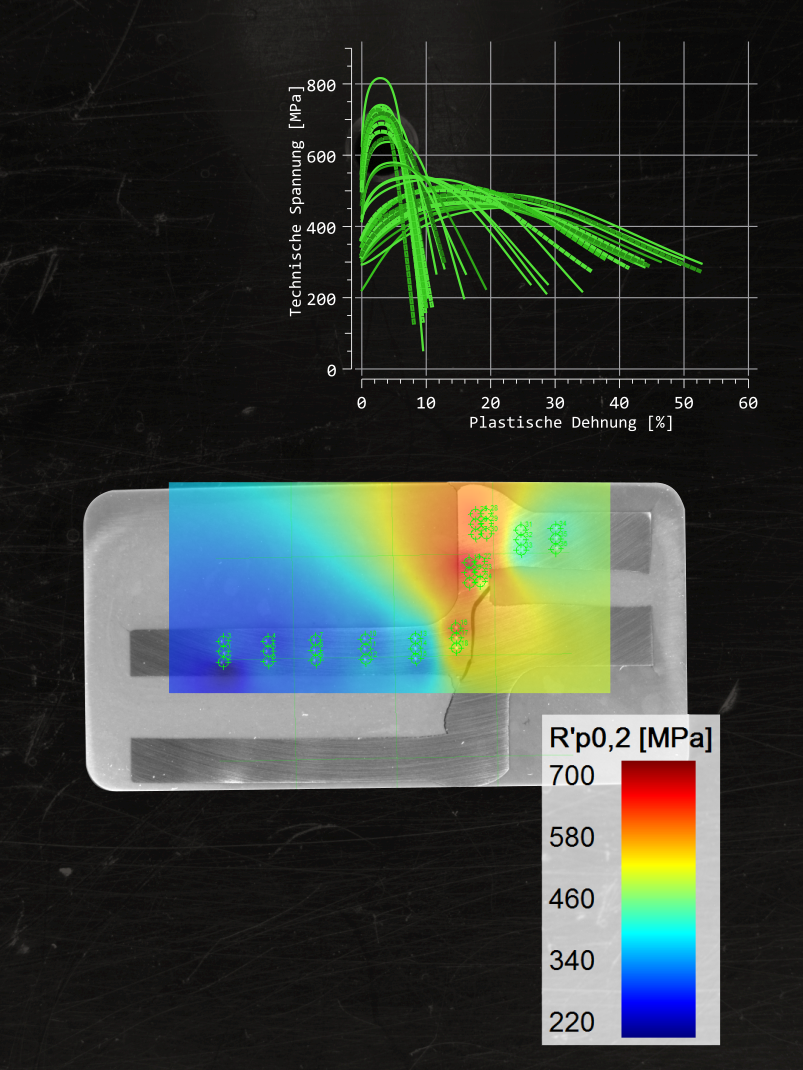

Schweißnahtuntersuchung. Prüfung der Zugfestigkeit, Dehngrenze und Duktilität.

Im Rahmen von Forschungsarbeiten wurden Schweißverbindungen auf Ihre mechanischen Eigenschaften im Grundwerkstoff, in der Übergangszone, der Wärmeeinflusszone und in der Schweißnaht charakterisiert. Klassischerweise wurde die Härteprüfung nach Vickers eingesetzt, um mit Messpunkten angeordnet in Linien entlang der Schweißverbindung die lokalen Härten zu messen.Das Eindruckverfahren nach DIN SPEC 4864 diente der zusätzlichen Charakterisierung durch die Ermittlung der Vergleichszugfestigkeit RIm, Vergleichsdehngrenze RIp0,2, Verfestigung n, Duktilität D. Hierdurch konnten umfangreichere Informationen über die mechanischen Eigenschaften der Schweißverbindung gewonnen und damit der Schweißprozess letztendlich optimiert werden.

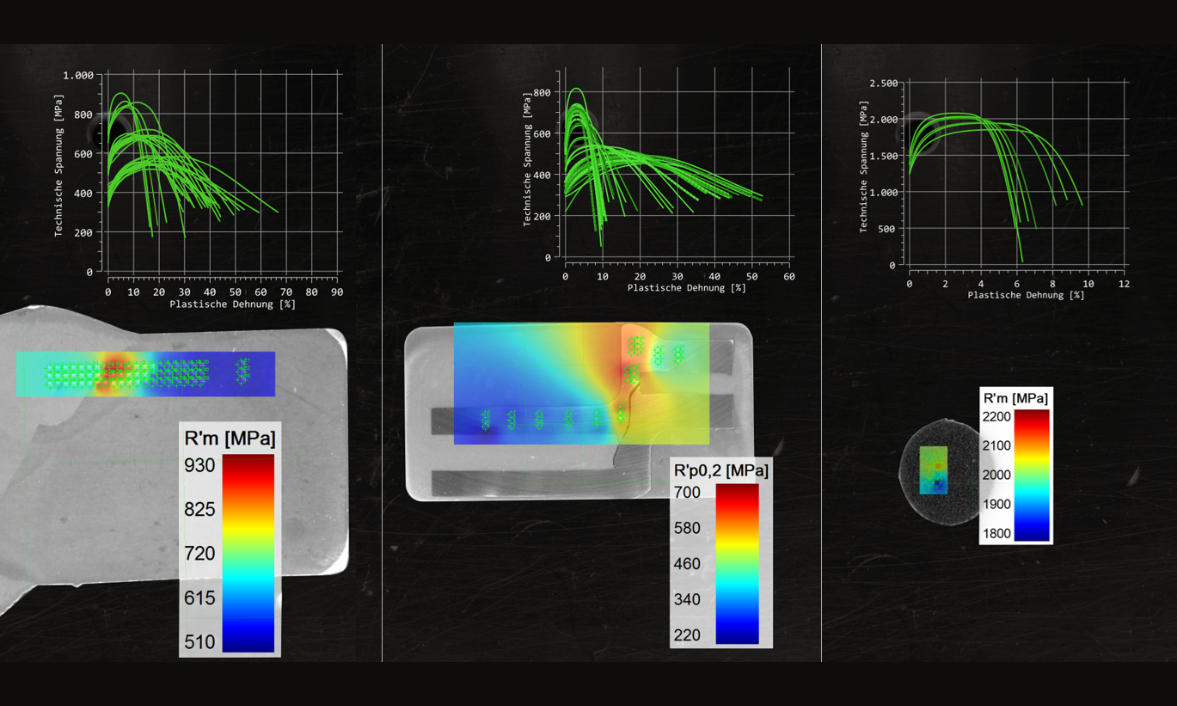

Rückverfolgung plastischer Verformung. Umformgrade charakterisieren.

In diesem Fall wurde ein Bauteil durch Belastung stark verformt. Dabei ist sogar ein Riss entstanden. Mithilfe einer rasterartigen Anordnung von Messpunkten entlang des Teils konnten die entsprechenden Zonen identifiziert werden. Dabei gelang ebenfalls ein genauer Einblick in die lokalen mechanischen Eigenschaften (Dehngrenze, Zugfestigkeit und Duktilität).

Kleine Teile. Dort prüfen, wo es wichtig ist.

Sicherheitsrelevante Teile können in vielen Fällen klein sein. Dabei spielen Zonen in den Teilen von wenigen Millimetern oft eine große Rolle. Klassischerweise wird zur mechanischen Charakterisierung hier oft die Härteprüfung eingesetzt. Dabei benötigen die Entwicklungsabteilungen und Ingenieure oftmals die mechanischen Eigenschaften, wie Dehngrenze und Zugfestigkeit, um genaue Aussagen treffen zu können. Messpunkte im Durchmesser von ca. 120 µm wurden hier gesetzt, um mit dem Eindruckverfahren den Festigkeitsgradienten vom Rand zum Kern umfangreicher zu charakterisieren.

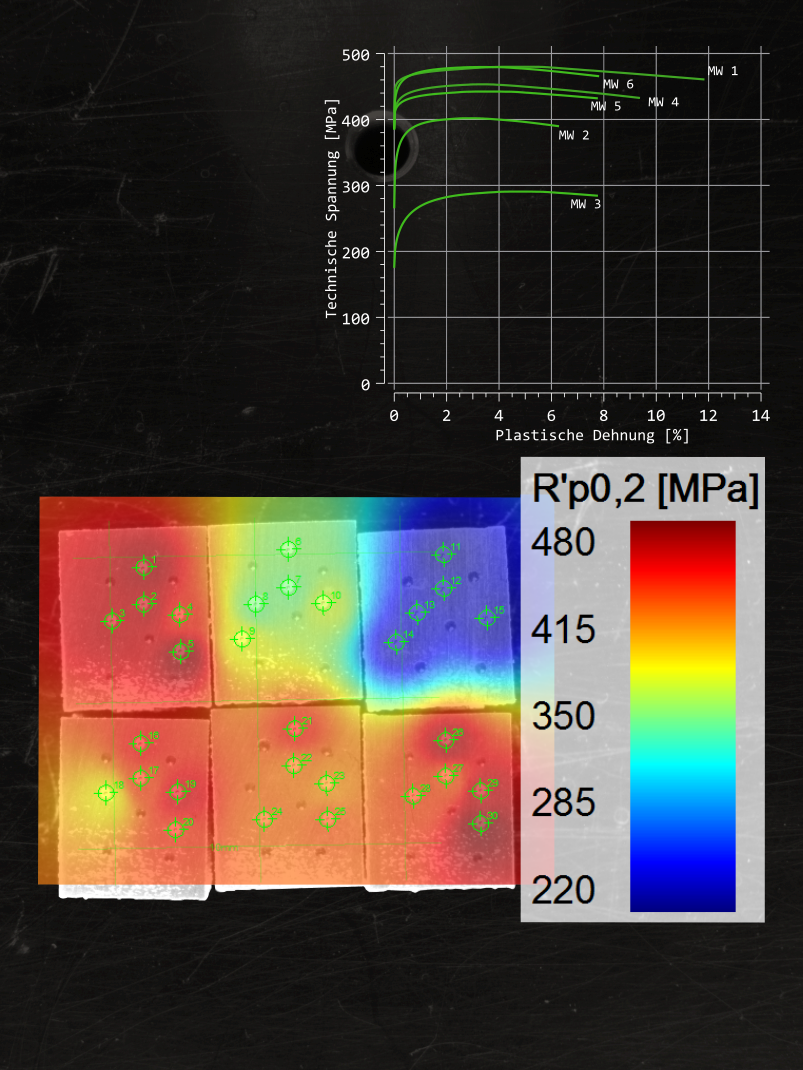

Multisample screening. Unterstützung der Legierungsentwicklung durch schnell verfügbare Daten.

In frühen Stadien der Legierungsentwicklung sind oftmals schnell zugängliche Daten, unter anderem die mechanischen Eigenschaften, sehr hilfreich. Sie verkürzen Wartezeiten und können bei entsprechenden Iterationen der Entwicklungsschritte den Prozess deutlich beschleunigen. Innerhalb von ca. 30 Minuten wurden hier 30 plastische Fließkurven gemessen. Diese zeigen deutlich die Unterschiede in den Festigkeiten auf.

Einhärtetiefe. Festigkeitsverläufe genau erkennen.

Halbzeuge als Vollmaterial können im Querschnitt oftmals Rand-Kernunterschiede aufweisen, vor allem wenn Kaltverfestigungsprozesse eingewirkt haben. Für den Abnehmer solcher Materialien kann es sehr hilfreich sein, diese lokalen Unterschiede zu kennen und sich nicht nur auf die mitgelieferten 3.1 Zeugnisse aus Zugversuchen zu verlassen. Da diese oftmals den gesamten Querschnitt mithilfe der Zugprobe charakterisiert haben. Folgt beispielsweise nach Einkauf solch eines Material ein abtragender Bearbeitungsprozess, dann sinkt die gesamte Festigkeit des Material entsprechend. Durch die Kenntnis der Festigkeitsunterschiede ist Sicherheit geboten.